浏览量:546 作者:费马科仪 发布时间:2025-04-10

陶瓷件金相及硬度检测解决方案

陶瓷材料广义上指除金属和有机材料外的所有无机非金属材料,狭义上特指多晶无机材料。其原子间以强离子键或共价键结合,赋予材料高熔点(通常1000-1600℃)、高强度、高硬度、化学惰性、低导电/导热性等特点,但也存在脆性大、抗冲击性差等局限性。值得注意的是,石墨和钻石虽具有陶瓷的化学特性,但物理性质与传统陶瓷差异显著。

分类:

传统陶瓷:采用天然原料如长石、粘土和石英等烧结而成,是典型的硅酸盐材料,主要组成元素是硅、铝、氧,这三种元素占地壳元素总量的90%,普通陶瓷来源丰富、成本低、工艺成熟。这类陶瓷按性能特征和用途又可分为日用陶瓷、建筑陶瓷、电绝缘陶瓷、化工陶瓷等。

先进陶瓷:采用高纯度人工合成的原料,利用精密控制工艺成形烧结制成,一般具有某些特殊性能,以适应各种需要。根据其主要成分,有氧化物陶瓷、氮化物陶瓷、碳化物陶瓷、金属陶瓷等;先进陶瓷多应用于航空航天(热障涂层)、电子(集成电路封装)、汽车(发动机部件)、生物医学(人工关节涂层)等领域。

一、金相检测

陶瓷材料及其镀层的相关金相检测目的和方法:

1.目的:

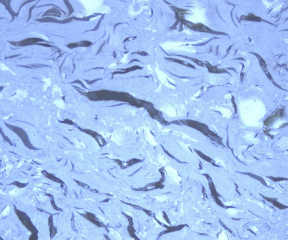

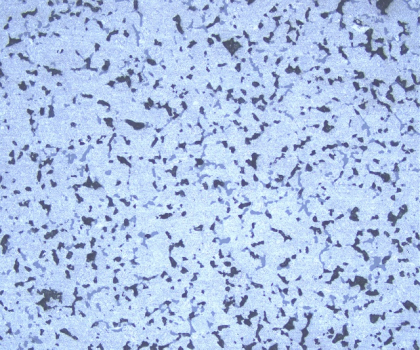

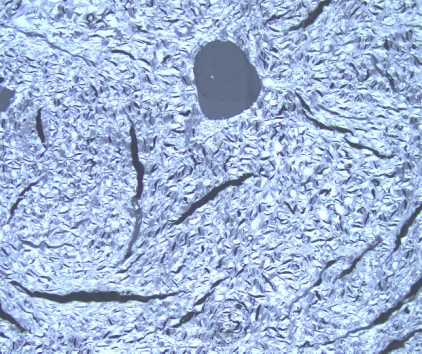

①评估材料内部结构:分析陶瓷的晶粒形态、晶界状态、气孔分布及相组成(如氧化铝的α/β/γ晶型差异),这些因素直接影响力学强度、介电性能等。例如,细晶粒陶瓷强度更高,而粗晶粒易产生裂纹;检测显微缺陷(如分层、微裂纹、孔洞)及组织均匀性,确保材料在光电子器件等高端应用中的可靠性。

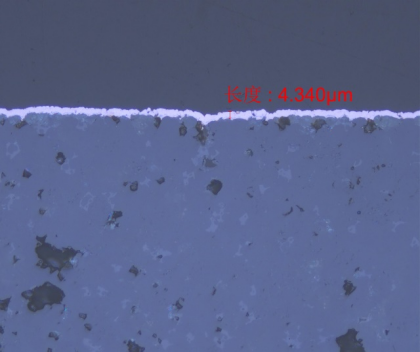

②镀层质量控制:确定镀层的厚度、粘附性、硬度及外观,避免因镀层不良导致封装组装失效或可靠性问题。例如,金镀层需符合MIL-G-45204标准,并通过盐雾测试验证耐腐蚀性。

③ 工艺与性能关系研究:通过分析涂层的物相、玻璃相分布及气孔率,优化热喷涂等工艺参数,改善涂层的耐热性和机械性能。

2.金相检测方法:

①定位与取样:

o 先根据样品确定检测位置,制定合适的切割方案以及参数,避免镀层剥离与表面损伤。

o 使用金刚石切割片对硬脆陶瓷件进行切割,避免产生裂纹。

② 样品制备:

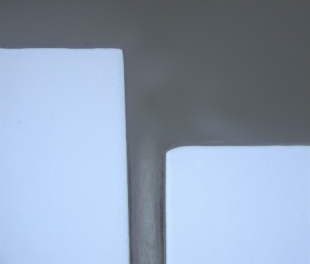

o 灌胶固化:使用环氧树脂配合压力型冷镶嵌机包埋样品,确保结构稳定。对于多孔陶瓷建议采用环氧树脂真空浸渍,防止抛光过程中边缘剥落。

o 研磨与抛光:采用自动金相磨抛机配合金刚石磨盘逐级研磨至目标截面,采用硬质抛光布和金刚石悬浮液,逐步降低粗糙度至纳米级(Ra<10 nm)。必要时进行腐蚀处理增强对比度。

(研磨介质建议选择金刚石磨盘,其能有效研磨氧化锆、碳化硅等超硬陶瓷。这种特性使其在加工高硬度陶瓷时不会快速钝化,而普通砂纸或碳化硅工具易磨损导致效率低下。树脂结合剂磨盘具有减震特性,适合易碎陶瓷;金属结合剂则适合高强度粗加工。)金刚石磨盘的使用寿命是碳化硅工具的3-5倍,尤其在高强度陶瓷连续加工中,单次装夹即可完成多道工序,显著降低耗材成本。对于陶瓷基板等复合材料,金刚石磨盘能同步研磨陶瓷与金属/高分子部分,避免常规砂纸因硬度差异导致的"选择性磨损"问题。

③显微观察与仪器分析:

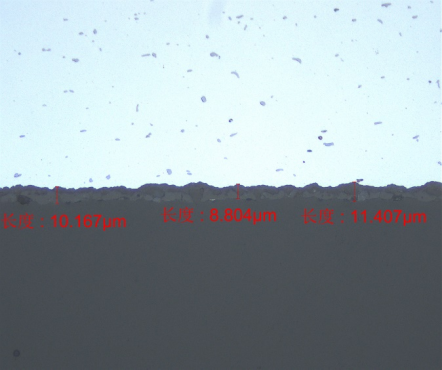

o 金相显微镜:通过金相显微镜观察晶粒尺寸、孔隙率及晶界相分布。例如,氮化硅陶瓷需在放大100倍下拍摄金相照片,分析孔隙均匀性。亦可通过金相显微镜测量镀层厚度与质量。

以下主要通过几个应用场景来解析陶瓷件金相检测的几种类型:

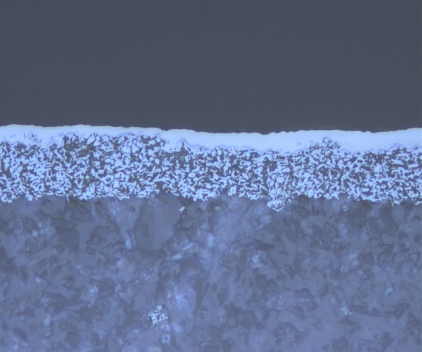

① 陶瓷材料减薄及表面粗糙度优化:

减薄与表面粗糙度优化在金相检测中相辅相成:减薄确保样品厚度均一且无损伤层,为观察微观结构奠定基础;表面粗糙度优化则通过控制加工参数或后处理技术,提升检测精度并改善材料性能。这两项工艺的最终目的是实现陶瓷材料的高质量加工与可靠性能评估。

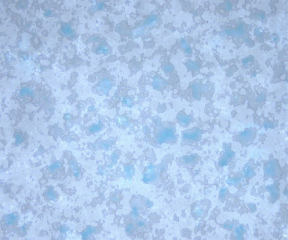

② 陶瓷材料基材的金相检测

陶瓷金相检测是连接材料制备、性能与应用的核心桥梁。通过系统分析显微组织、晶粒特征及缺陷分布,不仅能够优化材料设计与工艺参数,还可为航空航天、电子器件等高端领域提供高可靠性材料解决方案。未来,随着原位表征技术与人工智能图像分析的结合,金相检测将进一步推动陶瓷材料科学向精 准化、智能化方向发展。

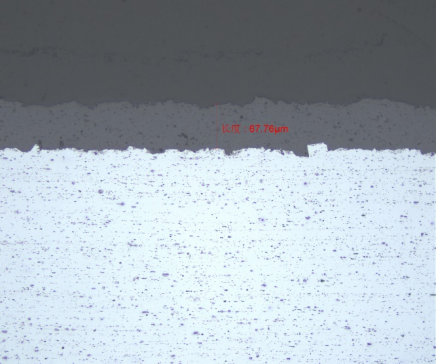

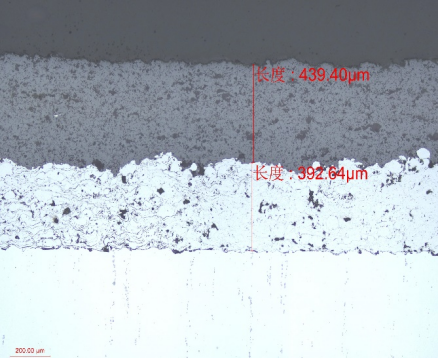

③ 镀层类的金相检测:(金属基材陶瓷镀层/陶瓷基材金属镀层/陶瓷基材陶瓷镀层)

陶瓷镀层的主要工艺方法有:

1.电镀法:包括前处理(清洗、活化)、电镀(通过电解沉积金属层)、后处理(清洗、烘干)。常用金属包括金、银、铜等。镀层均匀、结合力强,但生产效率较低,适用于精密电子元件(如5G高频器件、传感器)的导电层制备。

2.化学镀法:利用还原剂(如次亚磷酸钠)使金属离子(如镍)在基材表面自催化沉积,形成Ni-P等非晶态合金层,可添加陶瓷粉末(如金刚石)增强性能。无需阴极通电,能均匀覆盖复杂形状工件;镀层厚度可控(10~15μm/h),表面光滑且耐腐蚀,但工艺参数(pH、温度)需严格控制。

3.真空蒸镀/磁控溅射:在真空环境中通过物理气相沉积(PVD)将金属汽化后冷凝在基材表面,或通过磁控溅射预镀导电层(如银),再结合电镀工艺。镀层薄(<1μm)、结合强度高,适合高精度电极图案制备;设备成本高,但无环境污染,适用于电子封装和装饰性镀层。

4.热喷涂技术:将陶瓷涂层材料加热雾化后高速喷射到金属表面,形成耐磨、耐高温的复合镀层。可定制多种性能(耐磨、抗氧化),广泛应用于模具强化和工业部件。

5. 激光镀层技术:利用激光熔覆技术将WC/T-800等陶瓷金属粉末熔覆在基材(如316L不锈钢)表面,形成无缺陷的复合涂层。结合强度高,耐磨性优异,适用于极端工况下的机械部件。

二、硬度检测

陶瓷材料及其镀层的硬度检测目的和方法:

1、检测目的:

①评估机械性能:硬度与材料的抗塑性变形、耐磨性及弹性模量直接相关。例如,高硬度(如氧化锆达1300 HV)可提升轴承、刀具等部件的耐用性;

②优化镀层质量:通过硬度梯度分析(如维氏法)验证涂层均匀性,确保其在高温、腐蚀或磨损环境下的保护性能;

③指导工艺改进:硬度测试结果可反映晶粒尺寸、孔隙率等微观结构缺陷,为调整烧结温度、原料配比等提供依据。

2、主要检测方法:

压痕法:

· 维氏硬度(HV) :使用136°金刚石金字塔压头,通过测量压痕对角线长度计算硬度,适用于脆性陶瓷和涂层(如氮化硅、碳化硅等)。优点是可测量微小区域(显微硬度)和薄至0.05mm的涂层。

· 努氏硬度(HK) :采用拉长金刚石压头(长边夹角172°30'),压痕更浅,适合薄涂层(如陶瓷镀层)和脆性材料,裂纹风险低。

· 洛氏硬度(HRC) :通过压头穿透深度测量,适用于大尺寸或不规则形状的陶瓷组件。

3、以下为硬度检测应用案例:

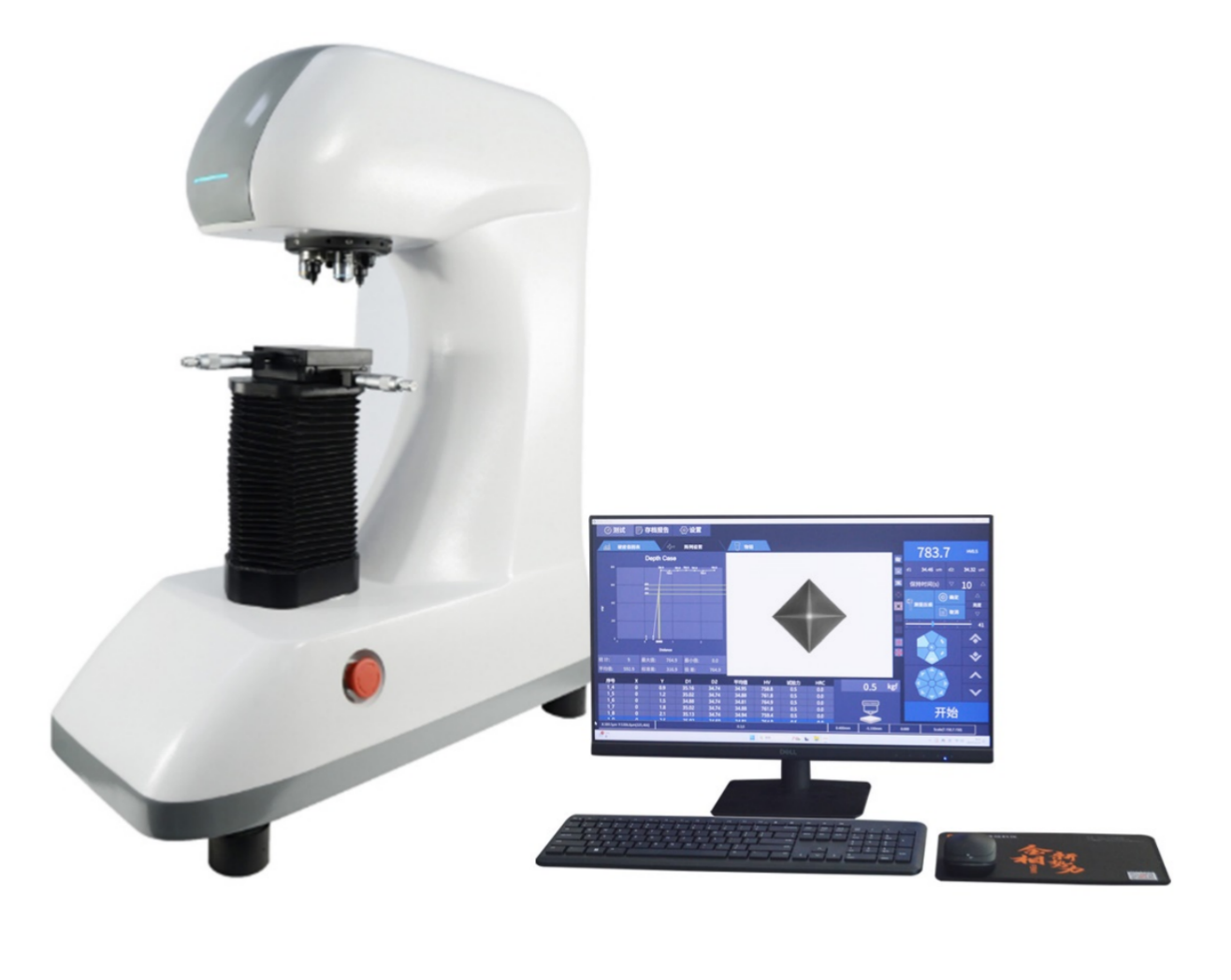

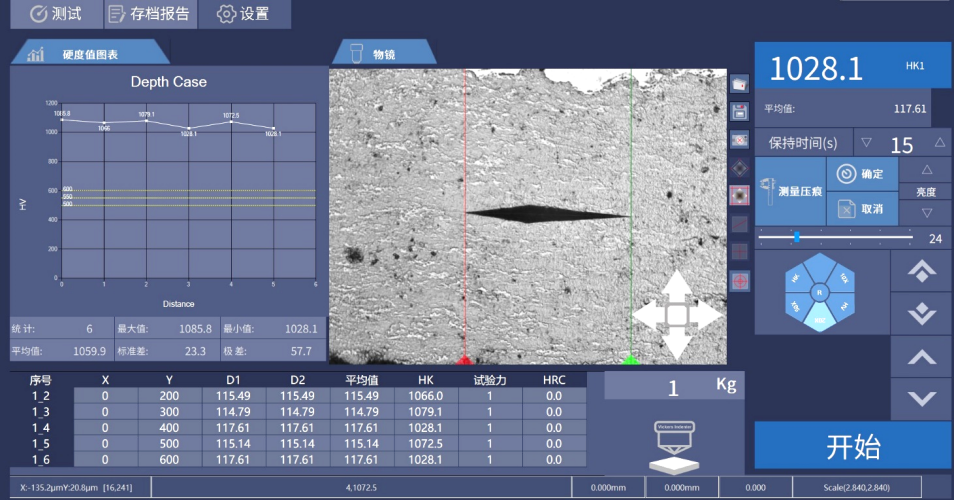

设 备: Fness V2000A

放大倍率: 100X、200X、500X

图像软件:标准的高清自动对焦摄像头(绿色光束)可生成高质量的压痕视图。

精密转塔:标准高速模块化6工位转塔通过电动控制转至所需位置。系统可检查判断最适合于所选测试方法的压头和物镜,并自动匹配对应的转塔工位。

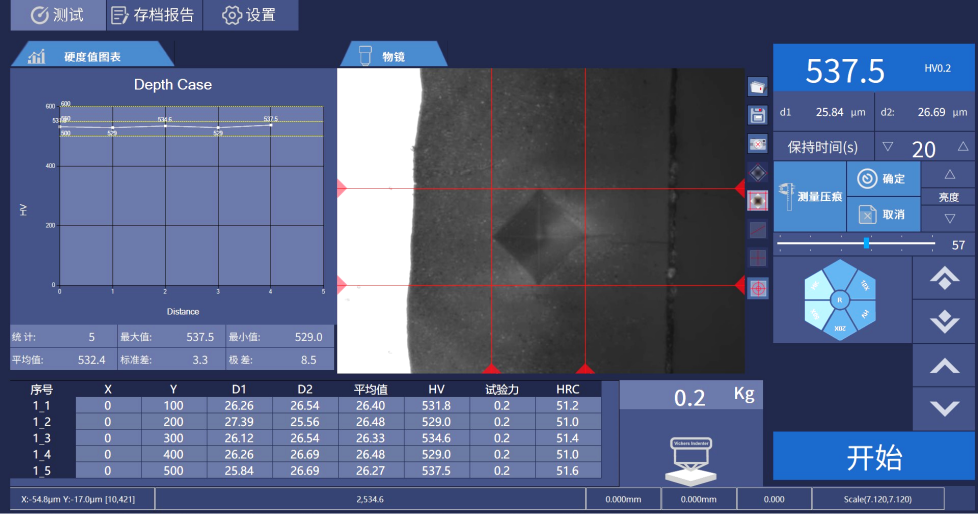

阳极氧化层维氏硬度测量:

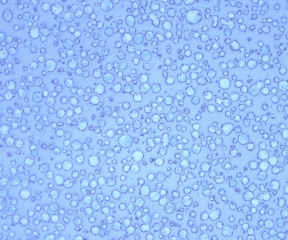

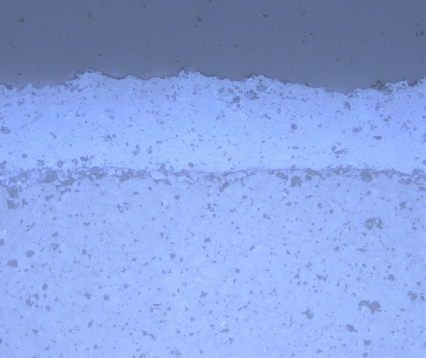

氧化铝喷涂层维氏硬度测量:

热喷涂陶瓷镀层维氏硬度测量:

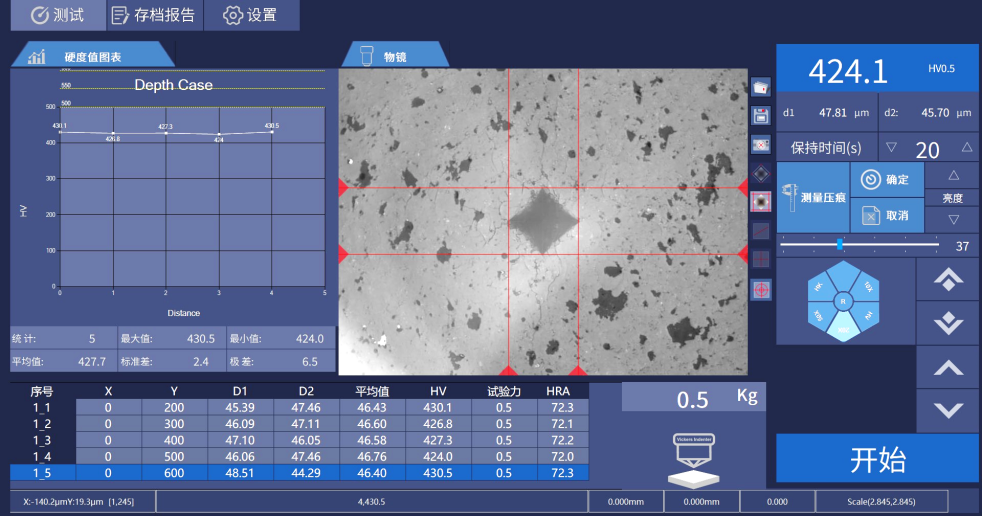

热喷涂陶瓷镀层努氏硬度测量:

三、总结

金相与硬度检测相辅相成:金相揭示微观缺陷对硬度的潜在影响(如孔隙降低硬度),而硬度数据验证工艺优化的效果(如烧结密度提升后硬度增加)。两者结合可全面评估陶瓷件的可靠性,为航空航天、医疗植入物等高要求领域提供质量保障。

Copyright © 2021 All Rights Reserved 版权所有苏州费马科仪自动化技术有限公司 苏ICP备19051203号  苏公网安备32059002004994号 网站制作:汇成传媒

苏公网安备32059002004994号 网站制作:汇成传媒