浏览量:1136 作者:费马科仪 发布时间:2025-03-06

焊接样品的金相制备方法

一、焊接

焊接的定义:焊接是通过加热加压或两者并用,使用或不用填充材料使工件达到原子结合的一种加工方法。它广泛应用于基建、冶金、矿山、石化、仪表、和国防等各个工业部门。

主要焊接方法:包括电弧焊(如焊条电弧焊、气体保护焊)、电阻焊(点焊、缝焊)、高能束焊(激光焊、电子束焊)、钎焊等。不同方法适用于不同场景。

焊接工艺评定:是保证焊接质量的重要措施,它能确认焊接工艺指导书的合理性和正确性,检验焊制接头的使用性能是否符合设计要求,并为正式制定焊接工艺指导书或焊接工艺卡提供可靠依据。其评定内容大致包括无损检测(包含射线检测(RT)、超声波检测(UT)等,评估焊缝内部缺陷)及破坏性试验与性能测试(包含机械性能试验:拉伸试验、弯曲试验、冲击试验,验证接头强度、塑性和韧性。金相与硬度测试:分析微观组织(如奥氏体不锈钢的晶间腐蚀倾向),确保符合标准。

耐蚀性评估:针对特殊材料进行盐雾试验或腐蚀介质测试)。

其中,在破坏性试验中,金相检测及硬度测试占据重要的地位。

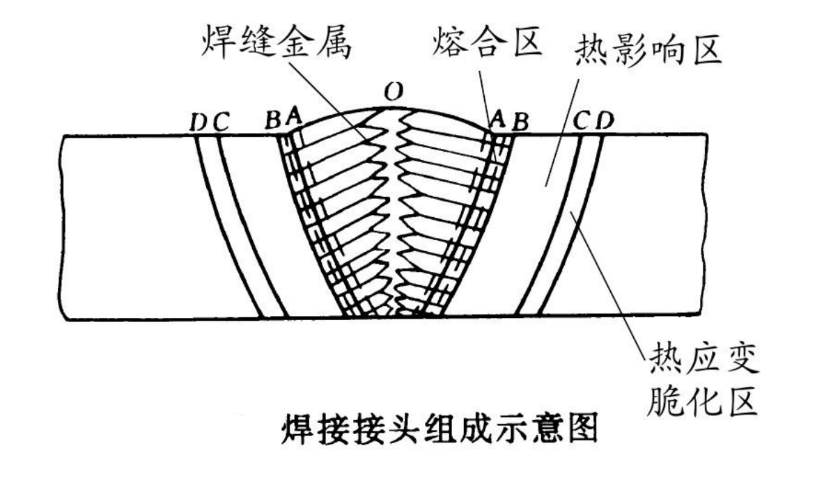

焊缝与焊接接头的定义:“焊缝”是指焊件经焊接后所形成的结合部分,而“焊接接头”则是由两个或两个以上零件用焊接组合或已经焊合的接点。检验焊接接头性能应考虑焊缝、熔合区、热影响区甚至母材等不同部位的相互影响。

二、焊接件金相检测

宏观检测适用于快速评估焊缝整体质量、宏观缺陷及几何特征,常用于常规工艺评定和低风险焊缝。而微观检测则适用于深入分析显微组织、微观缺陷及材料性能,多用于高合金材料、关键承压部件或工艺优化研究。这两者的选择依据需结合材料类型、焊缝等级、标准要求及缺陷特征综合判断。

无论是宏观还是微观检测,焊接样品在检测前通常都涉及到切割取样以及镶嵌磨抛。

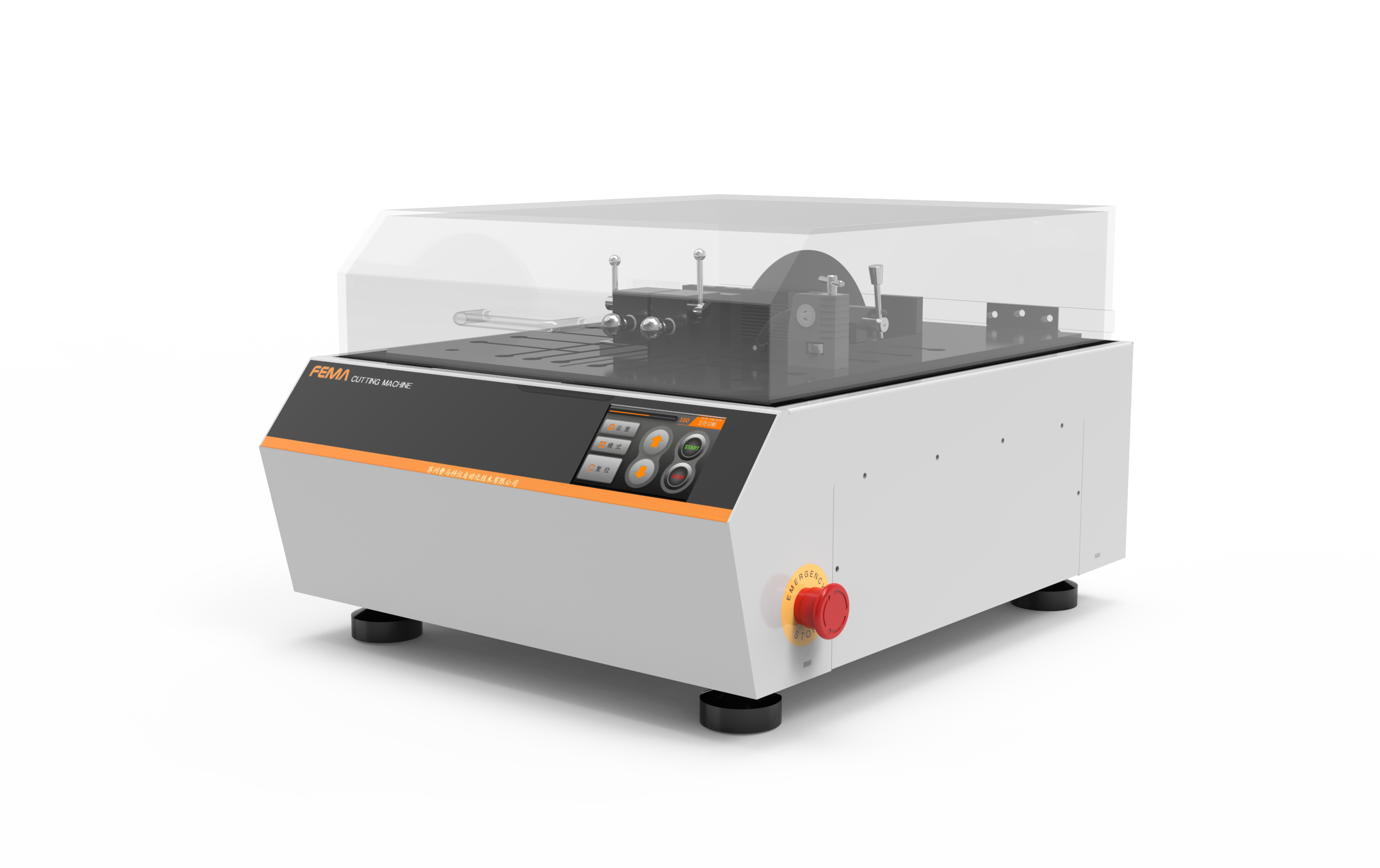

切割即从较大样品中精确取出所需检测的焊接接头部分。而选择合适的切割机,适用的切割片、稳定的夹具、充足的切削液,设置合理的切削参数进行取样,能保证样品表面损伤降到最 低。

设 备: 手自一体精密切割机Fcut 230E

切 割 片: F50A2008切割片(Φ200mm)

切割参数: 脉冲模式,切割片转速:2800rpm

切割速度0.5mm/s;脉冲进刀:0.3;脉冲退刀0.1.

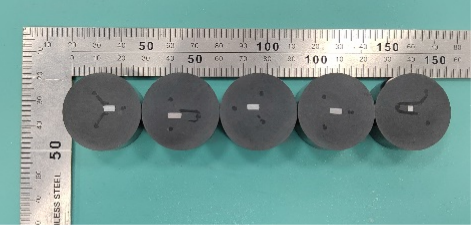

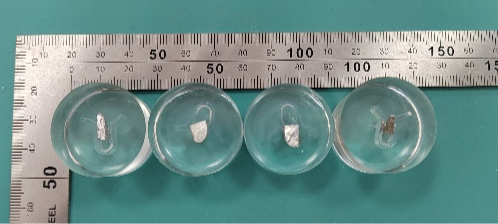

镶嵌:对于微小、不规则或易碎的试样,镶嵌可提供稳固的持握支撑,便于后续磨抛操作;镶嵌后试样形状统一(多为圆柱形),利于自动化设备的夹持和批量处理,同时避免磨抛过程中的受力不均;对于需观察边缘(如镀层、涂层)或易受损的试样(如多孔材料、微裂纹),镶嵌可防止磨抛时边缘倒角或结构破坏。

镶嵌主要分为热镶嵌以及冷镶嵌:热镶嵌以效率高、硬度好为优势,适合大批量常规金属分析,但受限于高温高压条件。冷镶嵌以适用性广、保护性强为特点,是热敏感或多孔材料的首 选,但需注意固化收缩和硬度问题。

实际选择需综合考虑材料特性、检测目的、成本及设备条件。

设 备: 单工位自动液压镶嵌机Fpress 31A

热镶嵌料: FH2-B01(FH2保边型热镶嵌料)

镶样尺寸: φ30 mm

参数设置:

恒温 135℃保持240s

压力 200bar

水冷 180s

设 备: 压力型冷镶嵌机Epress 30V Pro

冷镶嵌料: F2112AB(50-120min环氧树脂套装)

镶样尺寸: φ30 mm

三、案例展示

宏观检测案例展示:

焊接接头的宏观金相检测可在低倍体式镜下进行。其对于样品表面的要求并不是很高。可以尝试使用手动金相磨抛机来进行简单研磨或者进一步的抛光。

设 备: 磨抛一体机Fpol 201E

磨盘直径: 203mm(8寸)

设 备: 焊缝检测系统SMZ745T-W

放大倍率: 6.7X、10X、20X、30X、40X、50X

成像系统: 1800万像素高清相机

图像软件: 专业图像处理测量软件

应用案例1:铝合金焊接件因其轻质、耐腐蚀和高强度重量比的特点,被广泛应用于:交通运输、工业设备、新能源与电子、建筑与家具领域。铝合金钎焊通过灵活选择方法(真空、火焰、炉中等)和材料(Al-Si、Al-Si-Cu等),在汽车、航空航天、电子等领域实现高效连接。

应用案例2:铜触点焊缝检测需综合目视检查、无损检测(如超声波)和破坏性验证,同时结合焊接工艺特点(如激光焊的高精度、感应钎焊的界面结构)选择适配方案。通过动态监测焊接参数与实时质量反馈,可显著提升检测效率和可靠性

应用案例3:电芯壳体及电芯顶盖是动力电池必不可少的重要部件。电池壳体及电芯顶盖的制作材料一般采用铝合金和钢材。铝合金因其重量轻、强度高、导电性能好以及成本相对低廉,在电池壳体及电芯顶盖的生产中得到了广泛应用。钢材则因为其具备较高的机械强度和防腐性能,适用于某些特殊需求的电池。

应用案例4:铝合金线膨胀系数大(为钢的2倍),凝固时体积收缩率达6.5%,导致焊接接头产生较大内应力和拘束力。在脆性温度区间(固液共存阶段),晶界处的低熔点共晶物无法承受收缩应力,易引发结晶裂纹。此外,合金元素偏析(如6061铝合金中硅、铬、铁超标)会加剧晶界弱化,成为裂纹源。过高的焊接速度或电流会增加应变速率,扩大脆性温度区,导致热裂纹倾向显著增加。

微观检测案例展示:

和宏观检测不同,用于微观检测的样品对试样表面要求更高,建议使用全自动金相磨抛机来进行制样。

通过自动化控制系统实现连续化作业,大幅缩短单个样品处理时间(通常仅需几分钟),尤其适合大批量样品处理。例如,设备可一次性固定6个试样,并完成粗磨、精磨、抛光等全流程,减少人工干预:操作人员仅需设定参数即可自动完成研磨、抛光、清洗等步骤,甚至支持一人操作多台设备,显著降低劳动强度。重复性高,自动化流程保证不同批次样品的抛光质量稳定,为金相分析提供可靠数据。快换系统(如砂纸/抛光布)和自动清洗功能减少耗材浪费。

设 备: 全自动磨抛机Fpol 252A auto磨盘直径: 254mm(10寸)

试样夹具: φ30mm*6

用明场、暗场、偏光等不同观察模式,区分孔隙、气泡、暗孔等。

设 备: 研究级正置金相显微镜BM100G

观察方式: 明场、暗场、偏光

放大倍率: 50X、100X、200X、500X、1000X

成像系统; 2000万像素高清相机

图像软件: 专业图像处理测量软件

应用案例1:碳钢激光焊接拼板是一种广泛应用于汽车制造等领域的先进工艺,其核心在于通过高能激光束将不同厚度、材质或涂层的碳钢板材精 准对接,以实现轻量化、高强度和成本优化。

应用案例2:不锈钢板焊接熔深需根据具体工艺(如激光、TIG、电子束)调整参数,并考虑材料厚度与检测标准。激光/电子束适合大熔深场景,TIG焊需精细控制电流与辅助技术,埋弧焊则强调电流-电压匹配。检测时需结合破坏性(金相)与非破坏性(超声、声学)方法确保质量达标。

应用案例3:铜合金焊接熔深的金相检测需严格遵循制样规范。其核心是通过腐蚀显影与显微观察,量化熔深数据并评估焊接工艺的合理性,为航空航天、核能等领域的焊接质量控制提供可靠依据。使用金相显微镜,放大200倍以上观察微观组织。重点分析熔合区的晶粒形态、第二相分布及元素扩散(如铜-钢界面处可能形成CuNi4等金属间化合物)。

应用案例4: 铝合金焊接熔深组织检测需系统结合样品制备、显微分析及参数优化。重点关注焊缝分区组织特征(枝晶、析出相)及缺陷(气孔、裂纹),并依据标准流程确保检测可靠性。电子束焊和激光焊因热输入可控性高,更易获得均匀熔深与低缺陷组织。焊缝中心:电子束焊接中因熔池流动性强,形成均匀枝晶组织;MIG焊接则呈现铸造组织(柱状枝晶与等轴枝晶)。熔合区:分为半熔化区(粗大胞状晶)和未混合区(柱状晶),成分偏析易成为薄弱环节。热影响区(HAZ) :析出相的粗化导致硬度下降,6005A铝合金中冷热循环处理可形成共格弥散相提升尺寸稳定性。母材:主要为铝基固溶体(α相),含少量铜或其他合金元素。

Copyright © 2021 All Rights Reserved 版权所有苏州费马科仪自动化技术有限公司 苏ICP备19051203号  苏公网安备32059002004994号 网站制作:汇成传媒

苏公网安备32059002004994号 网站制作:汇成传媒